空中搬送装置ランマスター

現状の工場レイアウトを活かしながら、安全なワーク搬送の自動化を実現しませんか?

加工工程で設備間のワーク搬送を人が行っている場合、単純作業であり身体的負担も大きくなります。

そこで、搬送作業の負担軽減や生産性向上の観点から、ワーク搬送の自動化を検討されているご担当者の方もいらっしゃると思います。ご検討される上で、次のような課題に直面していませんか?

ワーク搬送自動化の課題

☑ 既存の作業場所や設備は変えないでワーク搬送を自動化したい。

☑ 通路周辺や生産設備周辺のわずかなスペースを使って自動化したい。

☑ 従業員のケガ・事故を防止し、安全な職場にしたい。

☑ 小規模で安価に安全な搬送を実現したい。

☑ 停電になった場合に、全く動かなくなってしまうと困る。

空中搬送装置ランマスター ワーク搬送自動化の5つのポイント

①ユニットの組み合わせで、スペースの大きさに合わせた自由なレイアウトが可能

②コンベアと違い、低推力で搬送できるため、ぶつかってもケガをしない

③安全柵や安全対応のためのセンサーが不要のためコストが抑えられる

④コンベアと比較して空間の空きスペースを最大限に活用できる

⑤自動・手動の切替ができ、停電時でも搬送が可能

実例1

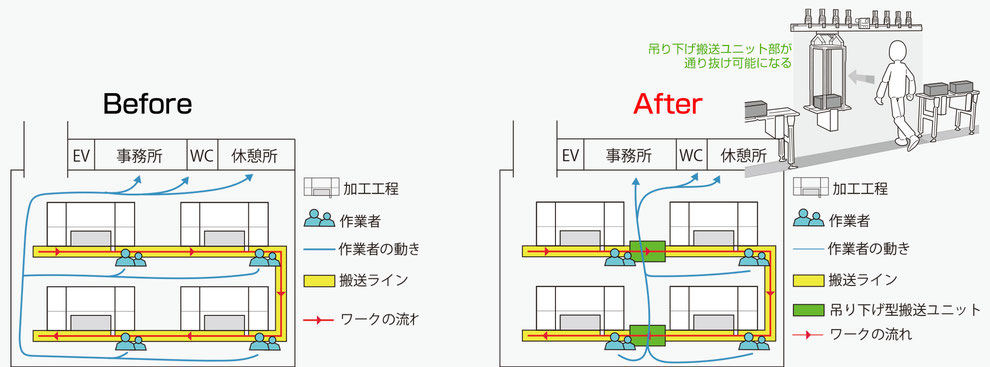

既存の作業場所や設備レイアウトは変えないでワーク搬送を自動化したい。

長いベルトコンベアラインを分割して、ワークの流れはそのままに、通り抜けられるようになりました。

生産設備(工作機械や成型機など)間や前後工程間のワーク搬送を、空間を活用する吊り下げ式搬送での受け渡しにより、床上スペースや通路を設け、生産機周辺を迂回せずに作業者とワークが最短で移動でき、且つ安全に搬送と往来できるようにはならないだろうか。できれば改善のためのライン停止を2日とし、短納期で行いたい。

自動車部品メーカー様の場合

課題

前工程と後工程の間の経路が、ベルトコンベアで途切れなくつながった現状の生産ラインのレイアウトでは、生産機の反対側やコンベアの向こう側にある詰所や階段、トイレ等へ行くには生産ラインの端まで迂回しなければならないがこのレイアウト、特にワークの搬送経路を変更することはできない。

解決

各生産装置の工程間で、吊り下げ型の搬送ユニットをベルトコンベアの継ぎ目に小規模に導入しそこを通路とすることで、作業員の歩行距離は短縮され結果的に作業効率も上がった。人が往来する際に起こりうるワーク搬送部との接触も、ランマスターにより安全が確保された。ライン停止は2日改善できた。

使用したランマスターのユニット

直線ユニット2000(2000mm)✕ 1

走行ユニット✕1

実例2

作業スペースに余裕がなく、ワークの搬送経路として通路周辺や生産設備周辺のスペースしか確保できない。

狭い搬送経路でも低推力で搬送されるので、従業員の方の安全を確保できます。

成型機からのワークを次工程(測定や洗浄)へ自動搬送する小規模なラインを構築したい。成型機や洗浄装置のレイアウト変更は極力したくない。

軽金属加工メーカー様の場合

課題

成型機から排出されたワークが入ったコンテナを、作業員が手作業により搬送。次工程の測定装置や洗浄機に投入し、空になったコンテナを成形機付近に戻している。歩く距離としては短いが、測定・洗浄を含めた一連の作業として完全に自動化し効率化したい。

また、作業員が搬送中のコンテナに触れたり、ワークを直接視認する必要があることを考え、動作中に接近しても安全な搬送動作である必要がある。

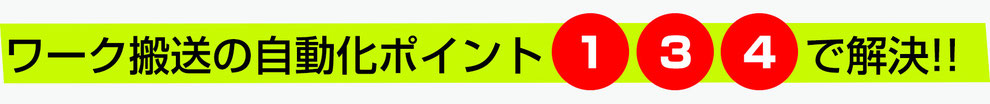

解決

成形機から排出されたワークを受けたコンテナをランマスターの走行部に専用のワークハンガーで保持させ、目的の位置まで搬送させる。ワーク排出後の空コンテナは成型機排出口まで自動で戻り、次のワーク排出に備える。3mほどの搬送距離内に2箇所の作業位置を設け、それぞれに自動で計量やワーク投入させることで自動化できた。

搬送経路が排出から計量を含めた洗浄機投入口までとスペースが限られている為、サイクルタイム内に収まるスピードでワークハンガーを往来させた。

また低推力搬送を活かし、安全柵などは設置せず、搬送中のコンテナ内ワーク材を直接視認できるようにした。

使用したランマスターのユニット

直線ユニット1500(1500mm)✕ 2

走行ユニット✕1

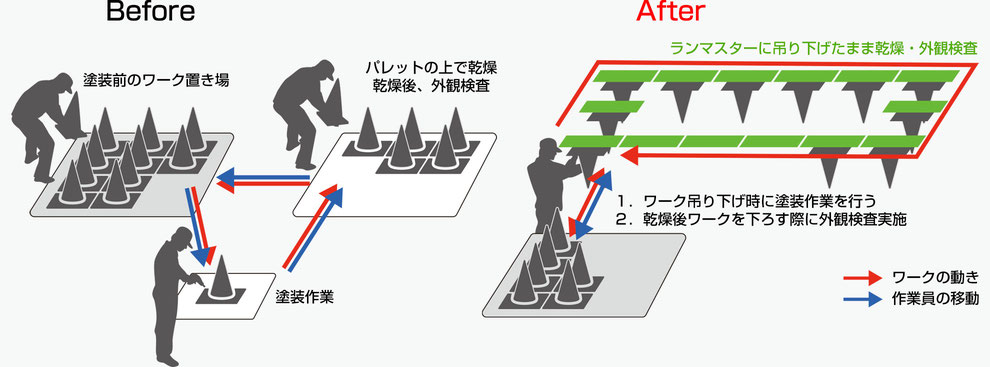

実例3

床面を別の用途で利用したいため、空中を利用した搬送装置を探している。

ディッピング槽上部の空間を利用して乾燥・検査の待機場所として利用しています。

重量のあるワーク(30kg程度)の塗装、乾燥、外観検査工程ではパレットに置かれたワークを有人作業により持ち上げ、作業員も都度移動しながら作業している。

塗装・乾燥の都合上ワークを空中で自動搬送しながら塗装、乾燥、外観検査まで一連の流れとして行いたい。

窯業メーカー様の場合

課題

前工程からのワークを塗装、乾燥、外観検査の一連の作業をする際に、塗装のためワークを持ち上げ、乾燥のため降ろしたりする必要があり、そのため作業者が作業位置へ往復移動していた。ワークが30kg程度と重く、無駄な移動も多いため、効率化と併せて作業員の負担を軽減したい。

既存の塗装搬送ラインは大規模であり、ラインを増設するにあたり、工場内の限られたスペースを考慮して、コンパクトな設計で、かつ、効率良く塗装と乾燥ができる搬送ラインを構築したい。

解決

ワークを走行ユニットの下に付けたワークハンガーにバランサー治具を使って吊り下げ、そのまま塗装へ。塗装されたワークは吊り下げたまま時計回りに循環搬送(乾燥を待つための滞留スペースに塗装順に整列させる)させる。ワークを吊り下げたまま乾燥を待つ。乾燥が終わると作業員は最初にワークを吊り下げた場所でバランサー治具を使ってワークを取り出し、その際に外観検査を行う。このため作業者はワークの投入場所(取出し場所)から動かずに塗装・乾燥・検査の工程が行える。

また、限られたスペースを活用するべく、約2m☓5mの搬送装置内で将来的に拡張時にはワーク12個~18個を循環搬送させる設計とした。

使用したランマスターのユニット

直線ユニット500(500mm)✕ 12

走行ユニット ✕ 12

スライダーユニット ✕ 12

空中搬送装置ランマスターに関するご質問・ご相談などお気軽にお問い合せ下さい。

中洲電機株式会社

〒501-3803 岐阜県関市西本郷通7丁目5番33号

電話:0575-22-5349

受付時間 9:00〜17:00 土・日・祝日は除く

FAX:0575-24-6160